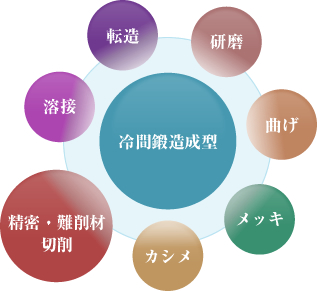

冷間鍛造、切削、メッキ、曲げ、カシメ、溶接等、各種加工技術をトータルに管理することにより、徹底したムダの排除、安定した品質を実現しています。

自動車部品をはじめ油圧ホース金具など非常に高い精度と安定した品質、そしてコストを満たす条件が必須となる部品を、KONSEIは得意としています。

高い技術と経験が必要とされる冷間鍛造においても、KONSEIの培ってきたノウハウと技術により、

品質の高い製品を実現しております。

パーツフォーマ

冷間鍛造加工のすぐれている点は、1分間に、60個~120個という生産効率が良く、素材から完成までを自動で行う事が出来る点です。

寸法精度の良い部品が得られ、切削などの後工程を最小限にして、加工時間を短縮することでコスト低減が可能となります。

弊社では、中物・小物品(軸径φ10~φ28)を中心とした、生産・開発を行っております。

プレス

パーツフォーマにてブランク製造を行い、『フォーマー』+『プレス』の組合せにより複雑かつ精密鍛造が可能となります。

複合加工レベルの精度向上により、後工程の簡略化・省力化・省資源化を可能とし、さらに環境負荷軽減も実現しております。

一般金属部品を対象とした炭化水素系洗浄液による脱脂洗浄です。

炭化水素系洗浄液は金属加工油の脱脂に非常に適しており、特徴としては、金属への腐食性が少ない事・蒸留再生によるリサイクルが可能な事 比較的安価で経済的である事・脱脂力が高い事等が挙げられます。

真空熱処理で処理する製品は無酸化状態(真空状態)で処理(加熱・冷却)する事により酸化スケ-ルや錆等の発生を抑える事が出来ます。

大気・雰囲気熱処理する製品は、外観に酸化スケール等が生じると共に除去工程(ショットブラストやバレル研摩)が必要になり余分なコストが必要となる場合があります。

真空熱処理にする事で処理前後の外観がほぼ変わらない仕上がりになると共に、『ショットブラストやバレル研磨』等の工程が不要となり、コスト削減に繋がります。

弊社タイ工場では、バレル式亜鉛(Zn)めっき・錫亜鉛(Sn-Zn)めっき・無電解ニッケル(Ni)めっきを行っております。

ガラ・回転めっきとも呼ばれております。

小さな孔を沢山開けた合成樹脂製のバレル(樽)の中に製品を入れてめっき液に浸漬し、バレルを回転させながらめっきする方法です。

引っ掛け・静止めっきとも呼ばれております。

製品を治具(製品を通電させるためのラックやハンガー)に引っ掛け陰極棒(ブスバー)に吊り下げてめっき液に浸漬しめっきする方法です。

亜鉛(Zn)は、安価で高い防食機能が得られる金属として電気めっきに用いられています。 亜鉛は鉄と組み合わせて腐食環境におくと亜鉛が優先的に腐食し鉄を錆から守る働きがあるため、もともと安価な金属であることと薄い皮膜でも優先的に鉄を守る働きから広く産業界で用いられているめっきです。

錫亜鉛(Sn-Zn)メッキ皮膜はきわめて柔らかく、折り曲げたり、カシメたりする加工を受けても、割れたり剥れたりせず、亜鉛合金めっきの中で最も腐食速度が遅く、防錆効果の優れていることが特徴です。

寸法精度の厳しい部品に、均一な皮膜を保証しつつ、導電性や硬さ、耐摩耗性を付与する高機能めっきです。

重要保安部品を取り扱っているノウハウを活かし、自社にて開発した専用検査機にて、寸法・キズ・品違いの検査を全数実施 自社製の画像装置を導入し、目視検査を自動化することで100%保証を目指した品質管理体制となっております。